Centrifuge modeling and translation failure mechanism analysis of a bulk cargo terminal yard ground

-

摘要: 某散货码头堆场地基中有一软弱的淤泥质黏土层,堆场荷载区地基先采用真空联合堆载预压处理,再对两侧地基进行水泥搅拌桩加固处理,但在矿石试堆载过程中,淤泥质黏土层最厚处的堆场发生了严重的推移破坏。为研究推移破坏原因,通过开展大型离心模型试验,模拟矿石堆载体的填筑过程,测得矿石堆载体和堆场地基表面竖向和水平向位移;判断位移变形发展过程中的转折点,得到堆场地基的极限承载力;通过矿石堆载荷载作用下堆场地基剖面上发生的位移矢量场,分析再现堆场地基推移破坏现象和形成机制。分析结果表明:该堆场地基承载力由深厚软弱土层控制,承载力不足导致矿石堆载填筑过程中堆场地基出现严重下陷,下沉的浅表两层土体挤占下卧淤泥质黏土层空间,迫使其向阻力较小的南柳河一侧挤推,造成大范围的推移破坏。根据分析结果,提出了对堆场软土层进行改良或采用复合地基的修复加固途径。Abstract: A bulk cargo wharf yard foundation contained a weak layer of muddy clay, although two side foundations of the yard were reinforced by cement mixing piles. However, a sliding failure as well as lateral translation collapse occurred where the thickest muddy clay was during the fill of ore heap on trial. In order to find the real reason for the sliding failure and lateral translation collapse and to provide the design basis and reference for repair, a large centrifugal model, test was conducted. The filling process of the ore heap was simulated, and the vertical and horizontal displacement deformation of the surface of the ore heap and the yard foundation was measured. Firstly, the turning points of the displacement and deformation development were identified, and the critical point of stability and the ultimate bearing capacity of yard foundation were obtained. Secondly, based on the displacement field on the cross section of yard ground under the load of the ore heap, the failure mode and the development process of the sliding and translation failure of the bulk cargo wharf foundation were analyzed and discussed. The results showed that in the filling of the ore heap, its shallow subsoil subsidence and sliding failure first appeared due to its insufficient bearing capacity. Secondly, the subsidence of shallow subsoil occupied the space of underlying soft muddy clay layer, forcing it to lateral translation towards the side of the Nanliu River, resulting in a wider range of collapse.

-

Keywords:

- terminal yard /

- soft ground /

- translation collapse /

- centrifuge model test

-

南方某港口的散货码头堆场地基中有一软弱淤泥质黏土层,堆场荷载区地基先采用真空联合堆载预压处理,再对堆场荷载区两侧地基进行水泥搅拌桩加固处理,但在矿石试堆载过程中,淤泥质黏土层最厚处的堆场发生了严重推移破坏。为分析此次推移破坏的原因,并为该堆场下一步修复加固提供设计依据,根据重新勘察获得的地基土层物理力学特性和堆场地基推移破坏前的边界状态,设计了大型土工离心模型,模拟矿石堆载体的填筑过程,获得矿石堆载作用下堆场地基和矿石堆载体表面的沉降位移特性和地基剖面位移矢量场,由此分析探讨该散货码头堆场地基推移破坏的发展过程和破坏机制,并提出堆场修复加固设计原则。

1. 工程概况

某散货码头堆场区原地面标高为−0.65~3.76 m,吹填疏浚土至标高5.50 m,再回填砂至标高8.00 m,之后抽真空并联合堆载3 m厚中细砂进行加固处理,卸载时预压荷载约120 kPa。整个散货码头堆场从北至南分别为11#~16#堆场,本工程位于最南侧的16#散货堆场(见图1),长1 271.4 m,宽54.5 m,堆场面积约69 291 m2。16#堆场两侧的地基,采用水泥搅拌桩复合地基进行加固处理,搅拌桩直径80 cm,间距1.40 m,正方形布置,置换率25.6%,加固深度15 m,南柳河围堰和防尘网基础一侧水泥搅拌桩加固宽度为33 m,轨道梁基础一侧水泥搅拌桩加固宽度为28.8 m。该散货堆场所在区域地基土层可分为四大层:(1)第四系全新统人工堆填土层(Q4ml),仅①2素填土;(2)第四系全新统海陆交互相层(Q4mc),分②1淤泥质黏土、②2粉细砂和②3中粗砂;(3)第四系中更新统土层(Q2),分③2中粗砂和③4粉质黏土;(4)第四系下更新统地层(Q1),分④1黏土、④2黏土、④3中粗砂和④5粉细砂。

2016年12月矿石试堆载导致16#堆场临近1#跨河桥的一段堆场地基往南柳河一侧的岸坡发生推移,推移区长约148 m,宽0~20 m。图1所示为按推移后地形所修筑的永久围堰和反压护坡。可见,南柳河围堰岸坡受推移发生了明显的挤出。推移破坏发生后,重新开展了补充勘察,该区域钻孔ZK9揭示的淤泥质黏土层厚达9.9 m,这表明堆场推移发生的区域正是堆场地基淤泥质黏土层厚度最大之处。此处十字板剪切试验结果表明淤泥质黏土层的不排水强度最小值不足30 kPa,平均值约40 kPa,标贯击数大多在2~6击,平均击数为3.9击,根据经验[1-2]推测的承载力特征值约136 kPa。表1列出了推移区域地基土层物理力学特性指标,其中淤泥质黏土含水率60.2%(大于液限57.0%),孔隙比1.658(大于1.50),压缩系数1.071/MPa(大于0.500/MPa),虽命名为淤泥质黏土,严格可归为淤泥。另外,质量检测判定南柳河围堰和防尘网基础一侧地基中的水泥搅拌桩质量为不合格。

表 1 地基土层主要物理力学指标Table 1. Properties of soil ground土层 湿密度/(g·cm−3) 含水率/% 孔隙比 液限/% 塑性指数 压缩系数/MPa−1 压缩模量/MPa 凝聚力/kPa 摩擦角/° 不排水强度/kPa 回填土①2 1.91 32.0 0.895 39.4 11.6 25.1 10.7 粉细砂②2 1.85 淤泥质黏土②1 1.63 60.2 1.658 57.0 29.6 1.07 2.69 12.8 13.1 40 粉质黏土层③4 1.84 36.3 1.036 41.0 20.3 0.28 8.99 22.4 15.4 55 黏土层④1 1.76 43.9 1.246 49.7 25.3 0.33 7.16 32.6 14.8 67 2. 土工离心模型试验

由于土木工程尤其是岩土工程的自重应力影响巨大,能模拟原型自重应力的离心模拟技术成为预测岩土工程性状、再现破坏现象和验证设计理念的重要手段[3-4]。朱维新等[5]在国内首次开展离心模型试验,模拟了深圳五湾码头的坍塌,其结果与现场码头后倾坍塌状况完全一致,从而找到码头坍塌的原因;张振[6]根据深圳光明新区渣土场边坡的工程地质和水文地质条件,开展了离心模型试验研究,再现了失稳过程并监测失稳过程中孔压、土压、沉降和位移,研究了堆填体失稳模式,分析了深圳光明新区渣土场滑坡失稳机理。为了直观再现该散货码头堆场地基所发生的推移破坏现象,分析掌握推移破坏的关键因素,为该堆场下一步修复加固提供指导,采用原型土样重塑制备了一组大型土工离心模型,以模拟矿石堆载体的填筑过程,获得堆场地基和矿石堆载体表面的沉降和地基剖面位移矢量场发展,从而探讨该散货码头堆场地基推移破坏发展过程和破坏机制。

2.1 模型设计

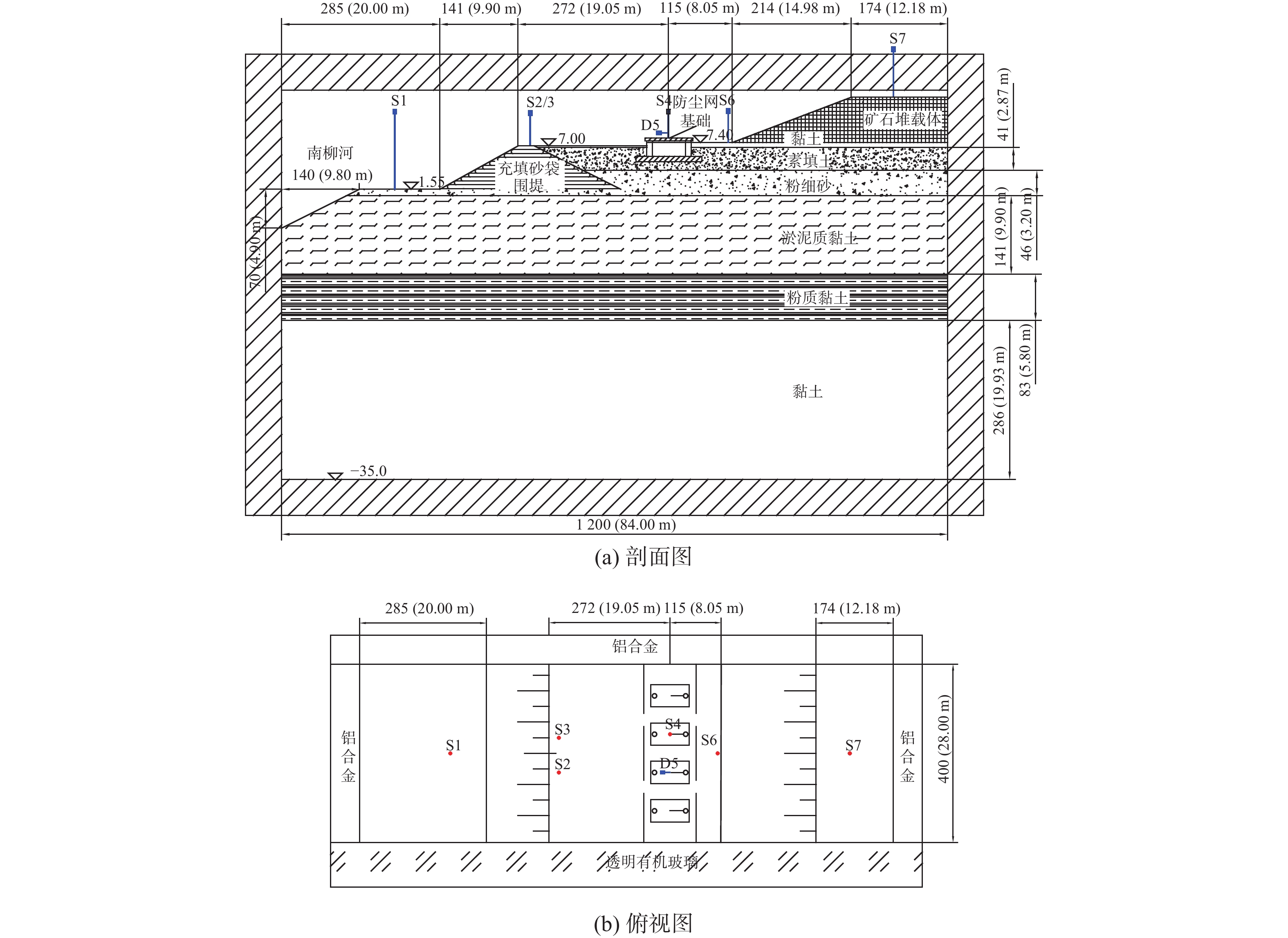

土工离心模型试验在南京水利科学研究院400g-t 大型土工离心机上进行。该大型土工离心机吊篮平台旋转半径为5.5 m,最大离心加速度为200g,盛放土样模型箱的净尺寸为1 200 mm×400 mm×800 mm(长×宽×高)。

该港口散货码头堆场区域由6个长条形的堆场构成,按照最新设计调整,挨近南柳河的16#堆场修复加固后,设计一次性承载350 kPa,已知矿石重度约25 kN/m3,这相当于在堆场表面上填筑一座底宽54.5 m、高14 m的矿石堆载体。试验模拟范围从左向右依次包括一部分南柳河、围堰、防尘网基础、一大半堆载区和其上矿石堆载体,模型比例尺为1∶70,垂直堆场和南柳河方向模拟长度84 m,顺堆场和南柳河方向模拟长度28 m,地基土层向下模拟至标高−35.00 m,整个离心模型试验布置见图2。需要指出的是,设计的矿石堆载体原有宽10 m、高6 m的下平台和宽6.68 m、高14 m的上平台,为节省空间,矿石堆载体被简化成梯形状,适当加宽上平台宽度,有利于减小模型箱右侧端部侧壁摩擦对矿石堆载体竖向荷载传递的阻碍作用,使矿石堆载体荷载作用更充分传递到地基土层上。因此,上平台宽度由8.68 m增加到12.18 m,相应地矿石堆载体坡脚距离防尘网基础中心由11.55 m缩短为8.05 m,但防尘网基础中心和围堰边沿的间距仍为19.05 m(图2)。当模型离心加速度运转到设计加速度70g时,正对12.18 m宽平台的矿石堆载体底部作用于堆场面上的最大竖向荷载等于350 kPa。

作为破坏性模型试验,模型布置需要预留足够的推移长度[7-8],故模拟范围从围堰坡脚向南柳河一侧延展预留了20 m,约为淤泥质黏土层厚度的2倍。同时在紧挨模型箱端部的南柳河河床上开挖了1条断面为三角形的沟槽,槽宽140 mm,最深70 mm(见图2)。该沟槽换算到原型尺度为宽9.8 m、最深4.9 m,沟槽底最深处基本接近淤泥质黏土层中心位置,以期减小模型箱左侧端部刚性侧壁对推移土体的拦阻作用。

2.2 地基土层的制备

为真实反映现场推移土体的物理力学性质,离心模型试验的土样特别是最关键的淤泥质黏土层②1,直接从16#堆场地基土层钻取,取样位置位于钻孔ZK16附近。所取原型土样经过风干、碾碎和过筛后再用于模型地基制备。对于淤泥质黏土层②1、粉质黏土层③4和合并的④1-④2黏土层④共3层黏土,按各层平均原位不排水剪强度作为控制指标,在1g下从泥浆沉淀到分级静压固结法重塑而成[7-8],而素填土层①2和粉细砂层②2则采用事先配制好含水率的土样控制其密实度,采用分层击实法压密而成。另外,这次模型试验不考虑南柳河围堤和防尘网基础下的水泥搅拌桩的作用,此处堆场面原有一薄砂层,模型制备时也代之以黏土料压密填筑。

南柳河一侧的充填砂袋围堰,按照模型相似律,按比例采用土工滤膜包裹中粗砂,分层填筑压实模拟。原型防尘网基础为混凝土结构,鉴于铝合金与混凝土密度相近,故按比例采用铝合金板块制作了模型防尘网基础结构物,并安放于模型指定位置。南柳河水位受潮汐变化影响,退潮时河床面基本暴露,此状况对堆场地基和围堰的稳定最为不利,故模型试验时直接模拟南柳河河床面无水暴露情形。

2.3 矿石堆载体的模拟

已知堆放的散装原型矿石料重度为25 kN/m3,通常1个月分级填筑堆高至14 m,若模型采用原型矿石料填筑,模型矿石堆载体高度为200 mm。为了降低填筑高度,本次模型试验拟用重度可达60 kN/m3的铅丸料来模拟原型矿石料进行填筑,使模型矿石堆载体高度减至约83 mm(图2)。匀速升高离心机加速度至设计值70g,升速过程换算到原型时长约为30 d。矿石堆载体作用在堆场表面的荷载值就等于模型矿石堆体高度、重度和离心机速度水平(即离心机速度与自重加速度比值)三者之乘积[4],当模型运转到70g,相当于堆场荷载达到350 kPa。

2.4 模型测量

模型试验重点测量南柳河河床面沉降、围堤顶面沉降、防尘网基础的沉降和水平位移、矿石堆载体坡脚前沿堆场表面沉降及矿石堆载体平台顶部沉降,同时重点观测矿石堆载作用下整个堆场地基剖面上的位移矢量场。所采用的非接触高精度激光位移传感器,为德国Venglor公司生产,量程50 mm,精度20 μm。

2.5 试验步骤

试验分以下几步进行:

(1)模型地基制备。如图2所示,重塑土样在模型箱内由下往上逐层制备,并控制土层特性与原型一致。将制备好的模型地基置于离心机吊篮平台,启动离心机至设计加速度70g,保持设计加速度持续运行120 min,让整个模型地基恢复自重应力。停机后挖除模型地基左上一部分土体,形成南柳河,并用土工滤膜包裹中粗砂分层填筑,模拟原型的充填砂袋围堰,在模型指定位置区域安放防尘网基础模型(图2)。

(2)在模型地基另一侧的堆场区域,按图2所示形状堆放铅丸体,以模拟矿石堆载体。

(3)安装和调试位移传感器。如图2所示,在模型表面自左往右安装7只激光位移传感器,分别位于南柳河河床沉降测点S1、围堤堤顶沉降测点S2和S3、防尘网基础沉降测点S4和水平位移测点D5、矿石堆载体坡脚前沿沉降测点S6和矿石堆载体顶部沉降测点S7。

(4)模拟矿石堆载体的填筑。匀速升高模型离心加速度至70g,相当于原型矿石堆载体高度在30 d内分级填筑到设计高度14 m。

(5)停机测量。模型从高速运转状态降速转入停机状态,整个地基土体会因应力释放而出现竖向回弹现象,此时模型中所保留的变形为不可恢复的残余变形,但回弹变形在总变形量中所占的比例很小,试验过程中矿石堆载作用下所发生的变形,特别是地基土层中反映推移破坏迹象的侧向位移,大部分被保留下来,因此对停机后的模型加以测量,不仅可以发现一些重要的变形特征如裂缝等,而且可以获得模型剖面上的位移矢量,从而有助于确定推移破坏面的位置。

3. 模型试验结果和分析

试验结果分析中,根据模型相似率将模型实测结果换算成原型尺度的对应数值[4],并且规定竖向变位即沉降向下为正、水平变位指向南柳河一侧为正。为直观起见,将模型离心加速度换算成原型矿石堆载体最大填筑高度,在确定堆场地基承载力时,则将模型离心加速度进一步换算成矿石堆载体荷载。

3.1 堆场地基表面位移和防尘网基础水平位移

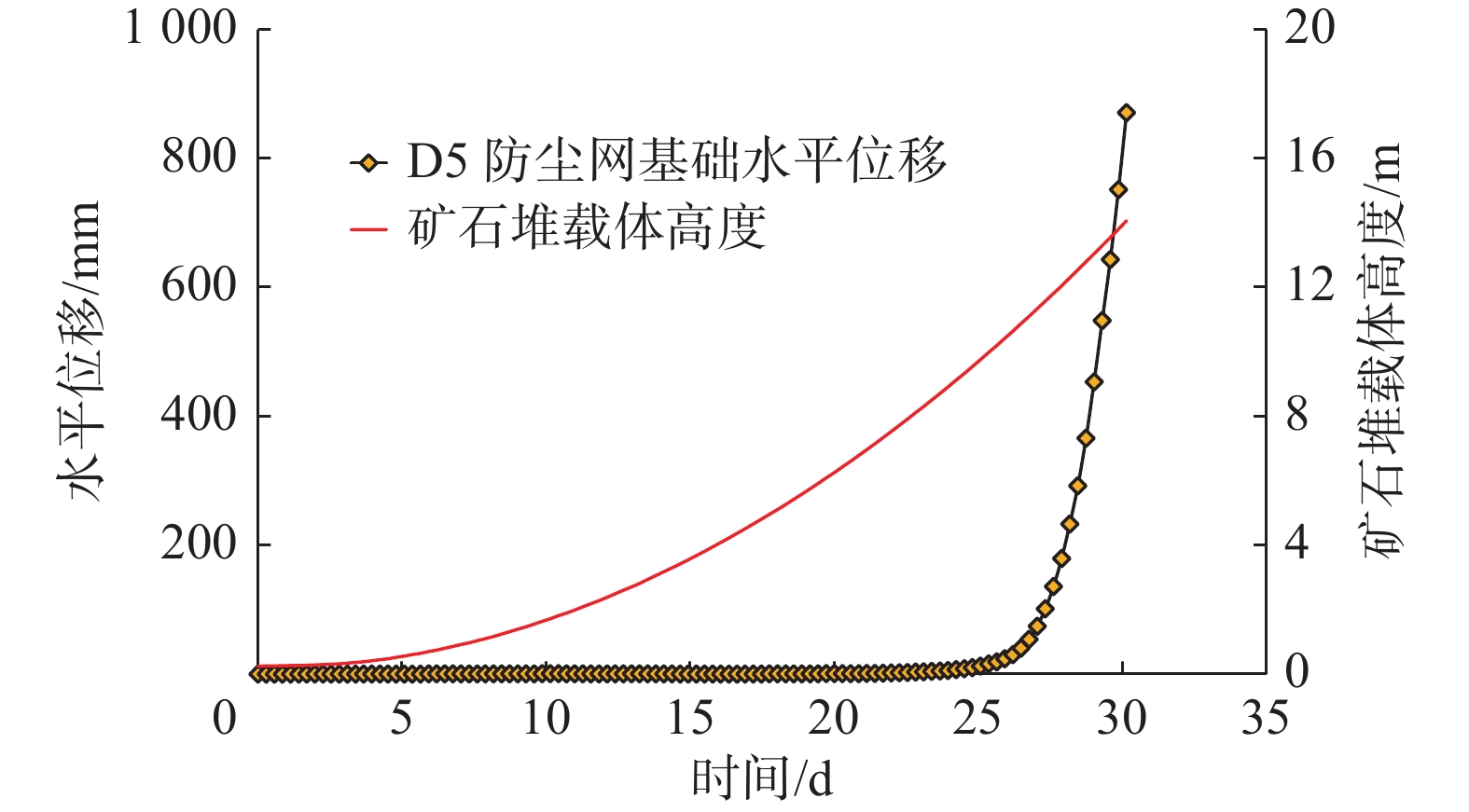

图3为矿石堆载体加高过程中高度和表面沉降随时间发展变化曲线。随着矿石堆载体高度增加,作用于堆场表面上竖向荷载增大,前10 d整个堆场表面各测点的沉降数值不大,10 d后沉降数值明显增大。约25.4 d(即矿石堆载体高度约10 m)后,除矿石堆载体顶部测点S7外,其他5个测点的沉降曲线均发生转折,由下凹转为上翘,即沉降数值不增反减,这表明堆场这些测点处位移变形由下沉转为隆起,堆场地基从稳定状态转入失稳状态。矿石堆载体顶部沉降测点S7曲线从此转为陡降,沉降发展速率越来越大,沉降量急速增大,超出传感器量程(图3),这表明矿石堆载体因堆场荷载区地基下陷而坍塌。

图4为矿石堆载体加高过程中高度和防尘网基础水平位移随时间变化曲线。可见,前25.4 d防尘网基础水平位移量很小,但25.4 d(即矿石堆载体高度约达10 m)后,防尘网基础水平位移开始陡然增大,水平位移量很快超出防尘网基础侧移允许值200 mm,影响防尘网基础正常使用。

3.2 堆场地基承载力

为确定堆场地基的极限承载力,绘制矿石堆载体荷载和顶部沉降测点S7的沉降速率变化曲线见图5。可见,25.4 d后沉降速率急速增大,即从64 mm/d快速升至450 mm/d,后又陡然跌落,这表明过了25.4 d这个时间节点,矿石堆载体因堆场荷载区地基沉陷已不能保持稳定。因此,25.4 d就是矿石堆载过程中的转折点,对应的矿石堆载荷载为249 kPa,即为堆场地基的极限承载力。图6和7分别是6个测点的沉降随矿石堆载体荷载变化过程曲线和防尘网基础水平位移随矿石堆载变化过程曲线。可以看出,上述确定的地基极限承载力正好对应曲线转折点,特别是防尘网基础沉降测点S4和矿石堆载体坡脚前沿测点S6两条曲线的转折点尤为显著,由此确定地基极限承载力为249 kPa。

按照现有地基承载力规范[9],此处堆场地基的承载力特征值仅约124 kPa,与前述按标准贯入击数推测的承载力特征值136 kPa很接近。由于此处堆场地基的承载力特征值远低于设计使用值350 kPa,因此,必须对该堆场实施地基加固。

3.3 堆场地基剖面位移矢量场

参考文献[7-8]中的图像分析方法,采用停机情况下所拍摄的试验前后的模型剖面图片,开展PIV图像分析处理,获得图8所示的堆场地基剖面位移矢量图(图中位移矢量已换算到原型尺度)。从图8可见,堆场地基土层中受矿石堆载体竖向荷载作用影响最大的为淤泥质黏土层,该土层中发生的位移,其长度和方向均非常明显,尤其是位移矢量长度远大于粉质黏土层和黏土层中发生的位移矢量。这表明淤泥质黏土层为堆场地基中最薄弱的土层,不仅控制着堆场地基的承载能力,而且决定堆场地基在矿石堆载体作用下发生的沉降位移变形性状。

从试验前后的堆场表面轮廓线和土层分界面的位置变化可以看到,首先是矿石堆载体及其下方堆场地基面发生了明显的塌陷变形;其次防尘网基础向南柳河一侧发生了显著的侧移,水平侧移量超出了200 cm;围堤同样也向南柳河一侧发生了较为显著的侧移,水平侧移量更是超出了300 cm;最后,南柳河河床发生了明显的侧移和隆起。矿石堆载体下方的堆场地基中的素填土层和粉细砂层分界面及粉细砂层和淤泥质黏土层分界面,发生了150~300 cm的凹陷变形,下沉的这两层土体挤占了下卧的淤泥质黏土层的土体空间,迫使软弱的淤泥质黏土层向南柳河一侧继续推移,再现了原型矿石堆载体和地基土层中所发生的推移破坏现象。

从右往左分析图8中淤泥质黏土层的位移变形,矿石堆载体下方的淤泥质黏土层土体发生的位移已经达到400~500 cm,水平位移分量大于竖向位移分量;矿石堆载体坡脚下方区域的淤泥质黏土层土体中发生的位移更是达到550 cm,水平位移分量占主导;介于矿石堆载体坡脚和围堤中心之间正下方区域的淤泥质黏土层土体发生的位移量同样相当可观,水平位移分量为主,但竖向位移分量为负值,即方向向上,这表明此区间淤泥质黏土层土体向上隆起;介于围堤中心和南柳河河床之间下卧淤泥质黏土层土体发生的位移量仍相当可观,位移方向几乎水平,即为明显的侧向推移,但最左侧河床沟槽下卧的淤泥质黏土层土体发生的位移,其竖向位移分量方向向上,即此处既发生了明显的侧移又发生了一定的隆起。总而言之,淤泥质黏土层土体最大位移已经达到550 cm,并以水平位移分量为主;在上覆矿石堆载体的巨大竖向荷载作用下,浅表两层土体向下沉降,发生了十分严重的凹陷,挤占了下卧饱和软弱淤泥质黏土层空间,进而引发该软土层土体向无堆载的南柳河一侧位移变形,最终导致堆场地基发生侧向推移破坏。

3.4 堆场地基修复加固建议

综上所述,该散货码头堆场地基推移破坏发生的区域正是堆场地基淤泥质黏土层厚度最大之处,此处堆场地基承载能力基本上为深厚软弱的淤泥质黏土层承载力所控制,地基极限承载力约249 kPa,承载力特征值仅约124 kPa,远低于堆场地基设计使用值350 kPa。鉴于此,提出两种地基修复加固方法。第1种是地基改良法:直接改良软弱的淤泥质黏土层,提高其抗剪强度,增强其压缩模量,提升地基承载力,减小矿石堆载作用下的压缩变形量,减小侧向挤出变形。第2种是桩网复合地基法:桩土共同承担上覆堆场荷载,即一部分矿石堆载荷载利用地基土层原有的承载能力分担,另一部分矿石堆载荷载通过穿越这层软弱淤泥质黏土层的桩体,直接向下传递作用到下卧深处土质更好的土层。第2种地基处理方法能尽量发挥天然地基原有的承载能力,旨在处理超出天然地基承载力以外的那部分堆场荷载,设法让这部分荷载向更深土层中传递,因此更值得考虑。

4. 结 语

某散货码头堆场地基推移破坏发生所在区域的淤泥质黏土层厚达9.9 m,重塑制备了该区域的地基模型,利用离心模型试验研究了堆场地基表面沉降和水平位移在矿石堆载体填筑过程中的发展变化规律,分析了该处堆场地基的极限承载力,同时根据地基剖面位移矢量图,分析再现了矿石堆载体作用下地基土层中所发生的侧向推移破坏现象,分析了形成机制,取得如下认识:

(1) 矿石堆载体和下方区域的两层土体沉降显著,严重的凹陷变形挤占了下卧淤泥质黏土层空间,进而推挤整个淤泥质黏土层向南柳河侧大规模侧向移动,最终演化为大规模的推移破坏。

(2) 针对堆场地基中的深厚淤泥质黏土层和矿石堆载体承载高达350 kPa,但实际堆场地基极限承载力只有约249 kPa的状况,建议了两种地基修复加固方法:一种是改良地基,提升软土层土体力学特性和地基承载力;另一种是复合地基,在发挥软土层原有承载能力的前提下,设法让多余的堆场荷载向更深的土层传递。

-

表 1 地基土层主要物理力学指标

Table 1 Properties of soil ground

土层 湿密度/(g·cm−3) 含水率/% 孔隙比 液限/% 塑性指数 压缩系数/MPa−1 压缩模量/MPa 凝聚力/kPa 摩擦角/° 不排水强度/kPa 回填土①2 1.91 32.0 0.895 39.4 11.6 25.1 10.7 粉细砂②2 1.85 淤泥质黏土②1 1.63 60.2 1.658 57.0 29.6 1.07 2.69 12.8 13.1 40 粉质黏土层③4 1.84 36.3 1.036 41.0 20.3 0.28 8.99 22.4 15.4 55 黏土层④1 1.76 43.9 1.246 49.7 25.3 0.33 7.16 32.6 14.8 67 -

[1] 钱家欢. 土力学[M]. 南京: 河海大学出版社, 2011. QIAN Jiahuan. Soil mechanics[M]. Nanjing: Hohai University Press, 2011. (in Chinese)

[2] BUDHU M. Soil mechanics & foundations[M]. New York: John Wiley & Sons, Inc. , 2010.

[3] SCHOFIELD A N. Cambridge geotechnical Centrifuge Operations[J]. Geotechnique, 1980, 30(3): 227-238.

[4] 蔡正银, 徐光明. 港口工程离心模拟技术[M]. 北京: 科学出版社, 2020. CAI Zhengyin, XU Guangming. Centrifugal simulation technology of port engineering[M]. Beijing: Science Press, 2020. (in Chinese)

[5] 朱维新, 易进栋. 用离心模型技术研究深圳五湾重力式码头坍塌原因[R]. 南京: 南京水利科学研究院, 1987. ZHU Weixin, YI Jindong. Investigation of the collapse cause of Shenzhen Wuwan gravity wharf by means of centrifuge model testing[R]. Nanjing: Nanjing Hydraulic Research Institute, 1987. (in Chinese)

[6] 张振. 深圳光明新区渣土场滑坡离心模型试验及机理分析[D]. 杭州: 浙江大学, 2018. ZHANG Zhen. Centrifuge modeling and failure mechanism analysis of Shenzhen 12·20 catastrophic landslide[D]. Hangzhou: Zhejiang University, 2018. (in Chinese)

[7] 徐光明, 高长胜, 张凌, 等. 软土地基上堤防稳定性研究[J]. 岩石力学与工程学报,2005,24(13):2315-2321 doi: 10.3321/j.issn:1000-6915.2005.13.020 XU Guangming, GAO Changsheng, ZHANG Ling, et al. Preliminary study of stability of levee on soft ground[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(13): 2315-2321. (in Chinese) doi: 10.3321/j.issn:1000-6915.2005.13.020

[8] 顾行文, 徐光明, 蔡正银, 等. 人工岛软基处理离心模型试验研究[J]. 水利与建筑工程学报,2010,8(4):126-130 doi: 10.3969/j.issn.1672-1144.2010.04.035 GU Xingwen, XU Guangming, CAI Zhengyin, et al. Research on soft ground treatment of artificial island by means of centrifugal model test[J]. Journal of Water Resources and Architectural Engineering, 2010, 8(4): 126-130. (in Chinese) doi: 10.3969/j.issn.1672-1144.2010.04.035

[9] 中交天津港湾工程研究院有限公司, 中交四航工程研究院有限公司. JTS 237—2017 水运工程地基基础试验检测技术规程[S]. 北京: 人民交通出版社, 2018. CCCC Tianjin Harbour Engineering Design Research Institute Co., Ltd., CCCC Fourth Harbour Engineering Research Institute Co., Ltd. JTS 237—2017 Technical specification for testing and inspection of port and waterway engineering foundation[S]. Beijing: China Communications Press, 2018. (in Chinese)

Email Alerts

Email Alerts RSS

RSS

下载:

下载: